解決擠出型材內部氣泡問題的多種方法。主要包括控制原材料、調整生產工藝參數、優化模具設計、改善生產流程以及使用特殊添加劑等。通過采取這些綜合措施,可以有效減少或消除擠出型材中的氣泡缺陷。文章針對不同材料和工藝的特點,提出了針對性的解決策略。 解決擠出型材內部氣泡問題需從多方面著手。以下是一些具體建議:

解決擠出型材內部氣泡問題需從多方面著手。以下是一些具體建議:

1. 控制原材料。對于吸濕性強的材料,在成型前需進行充分干燥處理,以去除水分。同時確保原料中不含揮發性物質,必要時可進行預處理。

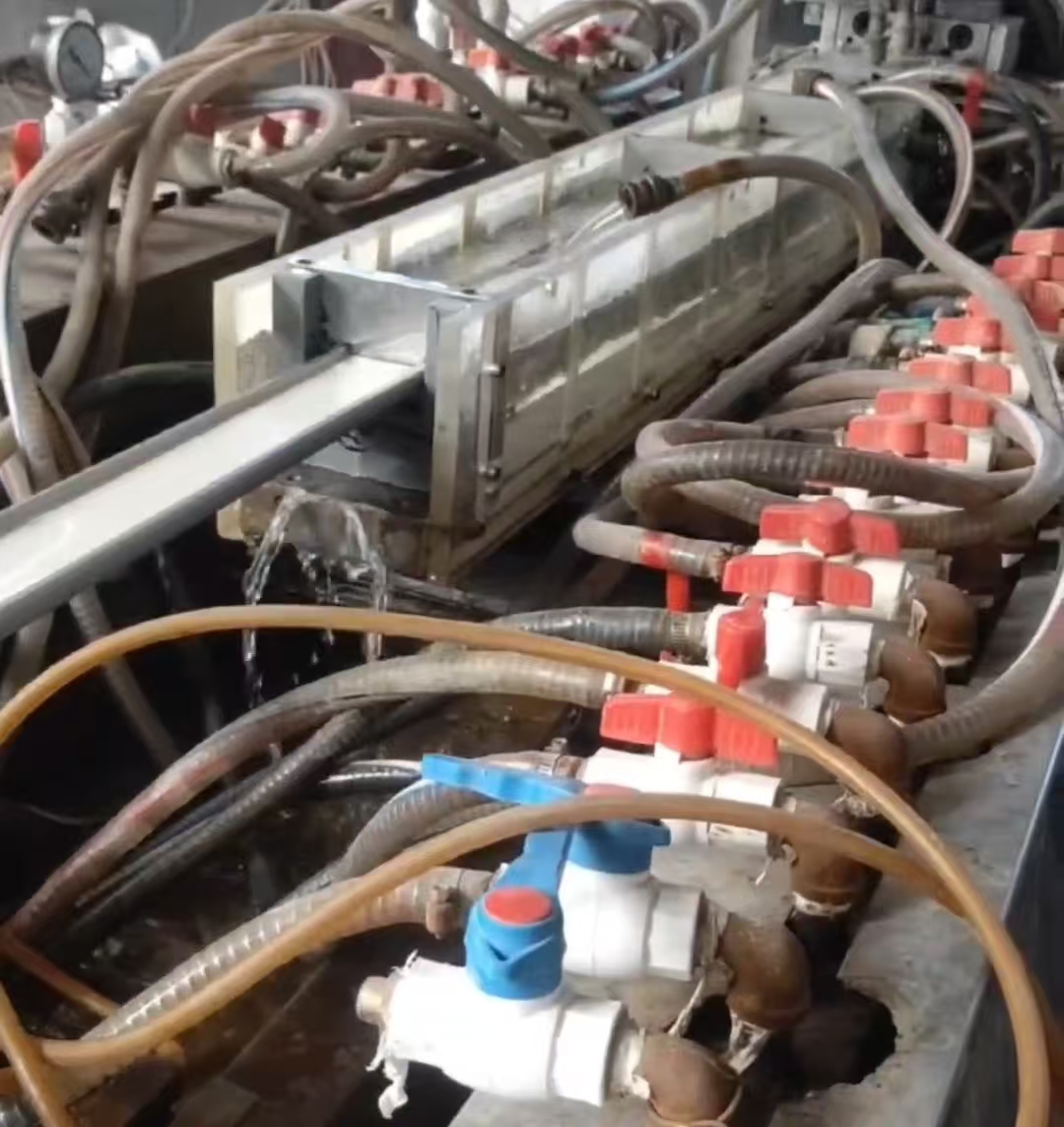

2. 調整工藝參數。確保熔體溫度適宜,既不過高也不過低。適當增加背壓有助于排除熔體中的氣體。采用合適的螺桿結構及控制冷卻速度和注射速度也很重要。

3. 優化模具設計。確保模具具有良好的排氣系統,澆口位置和大小要避免引入空氣。

3. 優化模具設計。確保模具具有良好的排氣系統,澆口位置和大小要避免引入空氣。

4. 改善生產流程。盡量減少鑄棒內部的含氣量,確保表面潔凈;定期清理擠壓筒,控制棒溫并適當增加壓余厚度。

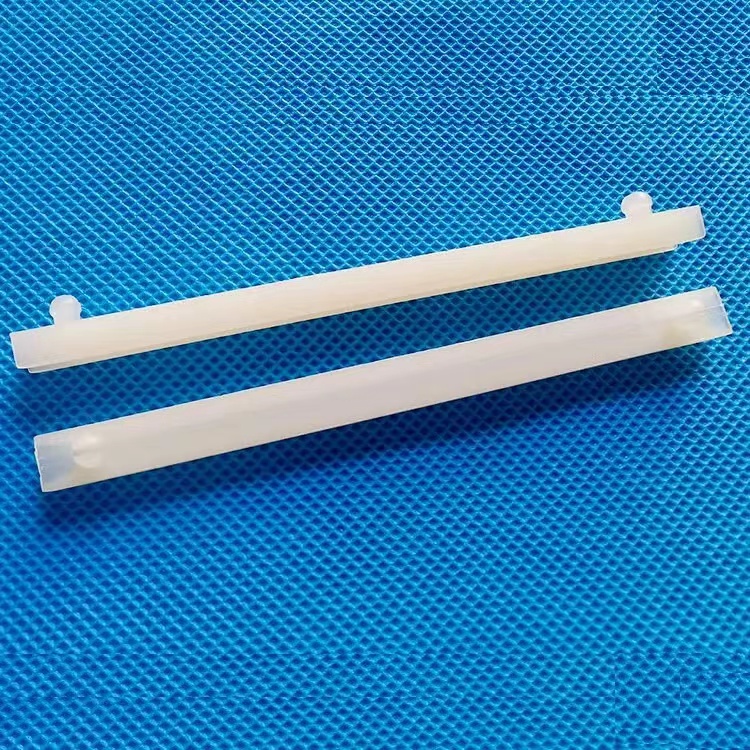

5. 使用特殊添加劑。對于塑料擠出可使用脫氣劑,硅橡膠可采用低吸水性填充劑。

5. 使用特殊添加劑。對于塑料擠出可使用脫氣劑,硅橡膠可采用低吸水性填充劑。

6. 其他措施。確保型材有足夠的冷卻時間,并檢查設備狀態。

針對不同材料和工藝,最佳解決策略可能有所不同,建議咨詢專業技術人員。

上一篇:怎樣提高pvc擠出包邊條質量

下一篇:擠出模具塑料型材一體化加工流程